生物药是通过活细胞或微生物培养产生,通过对细胞进行修饰,能使其产生出生物药中的活性物质。

当被修饰的细胞括增到目标密度后,将被低温冷冻并存储在细胞库的冻存管中,只有授权人员可以获取。

在用于生产之前,需要从细胞库中取出细胞样本,并将其在生物反应器的发酵罐中进行传代增殖。

通过使用富含营养且利于细胞生长的培养基,促使细胞传代、增殖,并实现生产体积的扩大。这个过程为细胞提供了最佳的生长条件,并使之产生足量的数量以供后续在生物反应器中培养。

该过程中,温度、溶氧、pH值和细胞碎片含量等参数会被控制,并依据细胞的生长对这些参数进行调节。

接下来,在“上游”生产中,药物活性分子将在生物反应器中大量产出。

通过优化培养基,可以进一步提高细胞产出目标活性分子(原料药API)的效率。

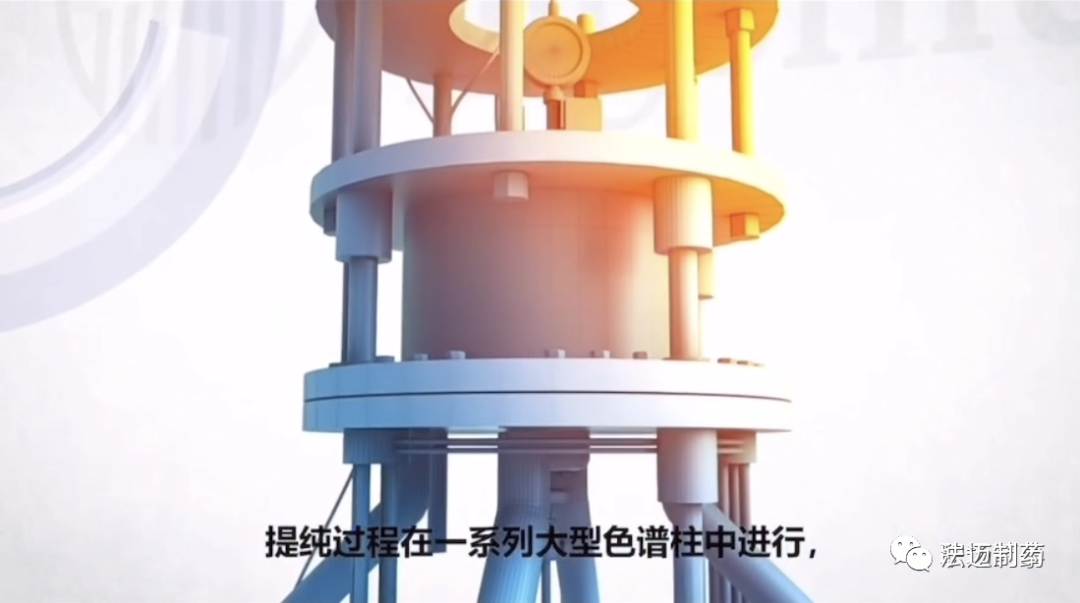

在接下来的“下游”生产中,药物活性分子将被分离出来,先是“捕获”发酵液中的活性分子、再将其纯化,提纯过程在一系列大型色谱柱中进行,色谱柱中含有特定的树脂可将药物活性分子从发酵液中分离出来。

平均而言,一个典型抗体的大规模生产可以从一批生产中产生约20-50kg的活性物质。

最后,在严格控制的无菌环境中,药物分子被灌装到西林瓶里进行液体冷冻储存,或者冻干后作为冻干粉末保存。

部分药物也会以液体的形式灌入预充针,随后储存在受控的冷藏条件下。

资料来源:BI中国